-

技术专区

-

基于双差分探头的 SiC 模块上管门极电压测试技术详解

发布:西安普科科技浏览次数:在功率电子领域,SiC(碳化硅)模块凭借其高频、高温、高功率密度的特性,正逐步取代传统硅基器件,广泛应用于新能源汽车、光伏逆变器、储能系统等高端装备中。门极电压作为 SiC 模块开关特性的核心参数,直接影响器件的开关速度、损耗及可靠性。然而,SiC 模块上管门极电压测试面临共模电压高、开关频率快、噪声干扰强等挑战,传统单探头测试方案难以满足精度要求。本文将系统介绍如何利用两个差分探头实现 SiC 模块上管门极电压的精准测试,从测试原理、硬件选型、连接方案到数据处理进行全面解析。

一、SiC 模块上管门极电压测试的必要性与挑战

1.1 测试必要性

SiC 模块上管(高端开关管)的门极电压波形包含丰富的关键信息:

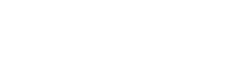

开通特性:门极电压上升沿斜率决定开通延迟时间与 di/dt,直接影响开关损耗与电磁干扰(EMI);

关断特性:门极电压下降沿波形反映关断过程中的电压过冲与振荡,关系到器件耐压可靠性;

驱动可靠性:门极电压幅值是否稳定在规格范围内(通常为 15V±1V),决定驱动电路是否能有效控制器件导通与关断,避免误触发或导通不足。

精准测试门极电压是优化 SiC 模块驱动电路设计、评估器件性能、排查故障的核心手段。

1.2 测试核心挑战

与传统硅 IGBT 相比,SiC 模块上管门极电压测试面临三大核心挑战:

共模电压极高:上管源极与系统地之间存在母线电压(通常为 300V-1500V),门极电压相对于源极的测试需在高共模电压环境下进行,普通单端探头(共地设计)会因共模电压超出量程而损坏;

开关频率快:SiC 模块开关频率可达 100kHz 以上,门极电压上升 / 下降时间仅为几十纳秒,要求测试探头具备高带宽(≥500MHz)与低探头电容(≤10pF),否则会因信号衰减或寄生振荡导致波形失真;

噪声干扰强:功率回路中的大电流变化会在门极回路中感应出共模噪声,若测试方案抗干扰能力不足,噪声会叠加在门极电压波形上,导致关键参数(如阈值电压、峰值电压)误判。

二、双差分探头测试的原理与优势

2.1 测试原理

差分探头的核心原理是通过 “差分输入 - 共模抑制” 机制,提取两个测试点之间的电压差(差模信号),同时抑制相对于地的共模信号。对于 SiC 模块上管门极电压测试,需采用两个差分探头协同工作,具体原理如下:

探头 1(门极 - 源极差分探头):一端连接上管门极(G),另一端连接上管源极(S),用于测量门极相对于源极的电压(Vgs),这是驱动电路实际控制器件的核心电压;

探头 2(源极 - 地差分探头):一端连接上管源极(S),另一端连接系统地(GND),用于测量源极相对于地的共模电压(Vsg);

数据融合:通过示波器的数学运算功能(CH1 - CH2),将两个探头的测量结果进行差分运算,最终得到门极相对于地的绝对电压(Vg = Vgs - Vsg),同时消除共模电压的影响。

这种方案既保留了门极 - 源极的差模信号(反映驱动有效性),又通过共模电压补偿实现了绝对电压的精准测量,解决了高共模环境下的测试难题。

2.2 相比传统方案的优势

测试方案

共模电压抑制能力

带宽与响应速度

噪声抗干扰性

适用场景

单端探头

差(共模电压≤50V)

低(带宽≤100MHz)

弱(易受地环路干扰)

低压硅器件测试

单差分探头

中(共模电压≤1kV)

中(带宽≤300MHz)

中(仅抑制单路共模)

中压 IGBT 测试

双差分探头

强(共模电压≤5kV)

高(带宽≥500MHz)

强(双路共模抵消)

高压 SiC 模块测试

由上表可见,双差分探头方案在共模抑制、带宽与抗干扰性上均优于传统方案,完全匹配 SiC 模块的测试需求。

三、双差分探头测试的硬件选型与连接方案

3.1 核心硬件选型标准

(1)差分探头选型

选择差分探头时需重点关注以下参数,确保与 SiC 模块特性匹配:

共模电压量程:需覆盖 SiC 模块的母线电压,建议选择共模电压≥2kV的探头(如泰克 P5205A、安捷伦 N2795A),避免共模电压击穿探头内部绝缘;

带宽:应满足 SiC 模块开关频率的 5 倍以上(奈奎斯特采样定理),建议选择带宽≥500MHz,确保捕捉到纳秒级的电压跳变;

探头电容:门极回路寄生电容过大会影响开关速度,建议选择探头电容≤5pF的低电容探头,减少对测试电路的干扰;

衰减比:根据门极电压量程(通常为 - 5V~20V)选择衰减比,建议采用10:1 衰减,兼顾测量精度与量程范围。

(2)示波器选型

示波器作为数据采集核心,需满足以下要求:

通道数:至少 2 个模拟通道(对应两个差分探头),支持数学运算功能;

采样率:≥2GSa/s(采样间隔≤0.5ns),确保无失真采样门极电压的快速跳变;

存储深度:≥1Mpts / 通道,避免长周期测试中数据丢失;

共模噪声抑制:具备低噪声前置放大器(等效输入噪声≤50μVrms),减少系统自身噪声干扰。

(3)辅助配件

高压测试线:选择耐高压(≥3kV)、低电感(≤1nH/cm)的硅胶线,避免测试线寄生电感导致的波形振荡;

隔离探头电源:为差分探头提供隔离电源(如隔离变压器),避免探头地线与系统地形成环路,引入共模噪声;

门极信号夹具:采用专用的门极测试夹具(带弹簧探针),确保探头与门极、源极的可靠接触,减少接触电阻带来的信号衰减。

3.2 硬件连接步骤

步骤 1:系统断电与安全防护

断开 SiC 模块的母线电源与驱动电源,确保测试前电路无高压;

测试人员佩戴绝缘手套(耐压≥5kV),工作台铺设绝缘垫,避免高压触电风险。

步骤 2:差分探头连接

探头 1(Vgs 测量):将探头正端(+)通过测试线连接至 SiC 模块上管门极(G)引脚,负端(-)连接至上管源极(S)引脚;

探头 2(Vsg 测量):将探头正端(+)连接至上管源极(S)引脚,负端(-)连接至系统地(GND)(如母线负极或散热底座接地端);

注意:两个探头的负端(参考端)需独立连接,避免共用参考点导致的共模噪声耦合。

步骤 3:示波器与探头校准

利用探头自带的校准信号源(如 1kHz、5V 方波),对两个差分探头进行幅度与相位校准,确保两路信号的一致性;

在示波器中设置探头衰减比(如 10:1),并开启 “通道耦合” 为 “直流耦合”,避免交流耦合导致的低频信号衰减。

步骤 4:共模电压验证

给 SiC 模块施加母线电压(无驱动信号),此时门极电压应为 0V,观察示波器 CH2(Vsg)波形,确认共模电压稳定(无明显波动),若波动超过 5%,需检查源极接地是否可靠。

四、测试软件设置与数据处理

4.1 示波器软件设置

(1)时基与垂直刻度设置

时基:根据 SiC 模块开关周期(如 10μs / 周期),设置时基为1μs/div,确保单次开关过程占据 5-8 格,便于观察上升 / 下降沿细节;

垂直刻度:Vgs 通道(CH1)设置为5V/div(覆盖 - 5V~20V 量程),Vsg 通道(CH2)设置为200V/div(匹配母线电压范围),数学运算通道(CH1-CH2)自动跟随量程。

(2)触发设置

触发源选择 “CH1(Vgs)”,触发类型为 “边沿触发”,触发电平设置为门极阈值电压(如 5V,SiC 模块导通阈值通常为 3V-5V);

触发方式选择 “单次触发”,避免连续触发导致的波形叠加,便于捕捉稳定的单次开关波形。

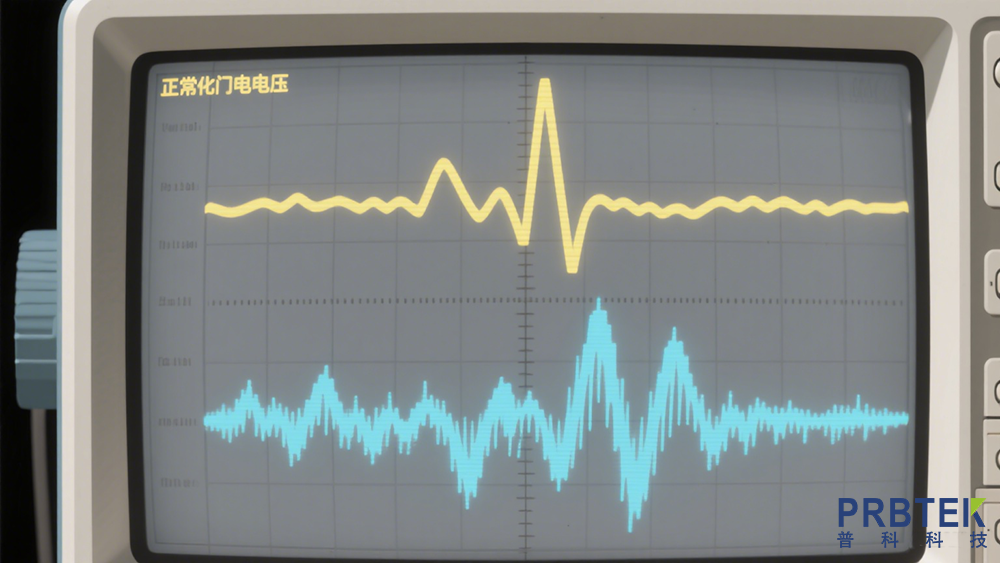

(3)噪声抑制设置

开启示波器的 “高频噪声滤波” 功能(截止频率≥100MHz),滤除探头引入的高频干扰;

启用 “平均采样” 模式(平均次数≥16 次),通过多次采样平均降低随机噪声,同时保持波形的完整性。

4.2 数据处理与关键参数提取

通过示波器的 “自动测量” 功能,可提取门极电压的关键参数,用于 SiC 模块性能评估:

开通参数:

门极开通延迟时间(td (on)):从触发信号上升到 Vgs 达到阈值电压的时间;

门极电压上升时间(tr):Vgs 从 10% 峰值上升到 90% 峰值的时间;

开通时 Vgs 峰值(Vgs (peak)):确保不超过器件规格上限(通常为 20V),避免门极氧化层击穿。

关断参数:

门极关断延迟时间(td (off)):从触发信号下降到 Vgs 低于阈值电压的时间;

门极电压下降时间(tf):Vgs 从 90% 峰值下降到 10% 峰值的时间;

关断时 Vgs 谷值(Vgs (valley)):确保不低于 - 5V,避免反向偏置导致的门极损伤。

此外,通过对比不同负载电流、母线电压下的门极电压波形,可优化驱动电阻参数(如增大 Rg 减小 di/dt,降低 EMI),提升 SiC 模块的工作稳定性。

五、常见问题与优化方案

5.1 波形振荡问题

现象:门极电压上升 / 下降沿出现高频振荡(频率≥1MHz),导致峰值电压误判。

原因:测试线寄生电感与探头电容形成 LC 振荡回路;门极驱动回路布线不合理。

优化方案:

缩短测试线长度(≤10cm),采用屏蔽双绞线,减少寄生电感;

选择探头电容≤3pF 的超低电容差分探头(如泰克 P5210);

优化 SiC 模块门极驱动板布线,将门极电阻靠近门极引脚,减少驱动回路电感。

5.2 共模噪声叠加问题

现象:门极电压波形中出现与母线电压同频率的低频噪声(频率≤500Hz)。

原因:探头参考端与系统地存在电位差,形成共模电流回路;测试环境存在强电磁干扰(如开关电源辐射)。

优化方案:

采用隔离电源为差分探头供电,避免探头地线与系统地形成环路;

在探头参考端串联 100Ω 限流电阻与 1nF 滤波电容(RC 滤波),抑制共模电流;

将测试系统放置在屏蔽罩内,减少外部电磁干扰。

5.3 测量精度不足问题

现象:多次测试的门极电压峰值偏差超过 5%,重复性差。

原因:探头与测试点接触不良;示波器未进行定期校准;环境温度变化导致器件参数漂移。

优化方案:

采用带镀金弹簧探针的测试夹具,确保探头与门极、源极的可靠接触;

每季度使用标准信号源(如 FLUKE 5520A)对示波器与探头进行校准;

在测试环境中保持温度稳定(25℃±5℃),避免温度变化导致的门极阈值电压漂移。

六、总结与展望

双差分探头测试方案通过 “差模信号提取 + 共模电压补偿” 的核心机制,有效解决了 SiC 模块上管门极电压测试中的高共模、快开关、强噪声难题,为 SiC 模块的驱动优化、性能评估与可靠性分析提供了精准的测试手段。在实际应用中,需严格遵循硬件选型标准与连接规范,结合软件噪声抑制与数据处理技巧,才能获得稳定、可靠的测试结果。

未来,随着 SiC 模块向更高电压(如 3.3kV、10kV)、更高频率(如 500kHz)方向发展,双差分探头测试技术将进一步升级:一方面,探头将向更高共模电压(≥10kV)、更低寄生参数(≤1pF 电容)方向演进;另一方面,测试系统将融合 AI 算法,实现门极电压波形的自动分析与故障诊断,为功率电子系统的智能化测试提供新的解决方案。

以上内容由普科科技/PRBTEK整理分享, 西安普科电子科技有限公司致力于示波器测试附件配件研发、生产、销售,涵盖产品包含电流探头、差分探头、高压探头、无源探头、罗氏线圈、电流互感器、射频测试线缆及测试附件线等。旨在为用户提供高品质的探头附件,打造探头附件国产化知名品牌。更多信息,欢迎登陆官方网站进行咨询:https://www.prbtek.cn/

2025-09-05相关仪器